新聞中心

2025-09-03 15:48

關鍵控制點與挑戰

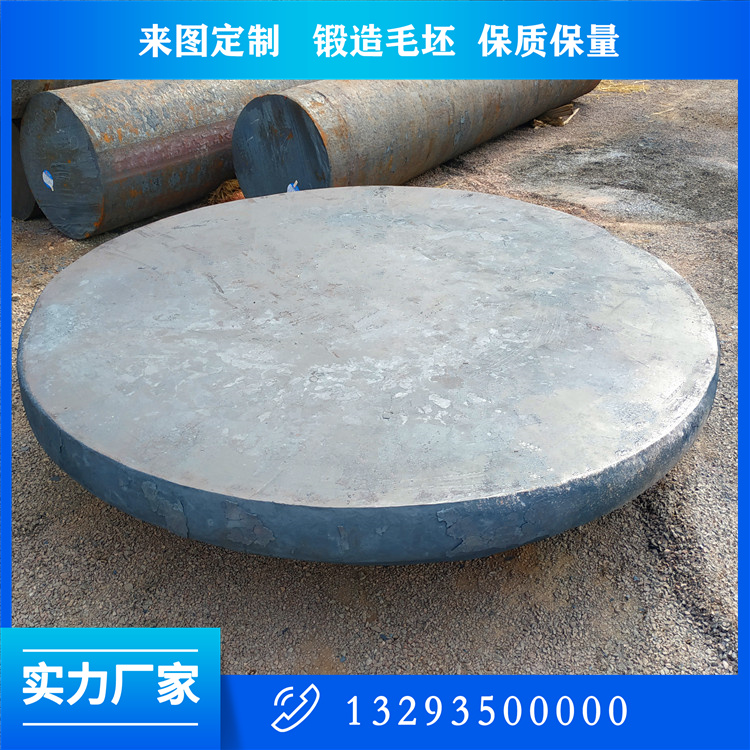

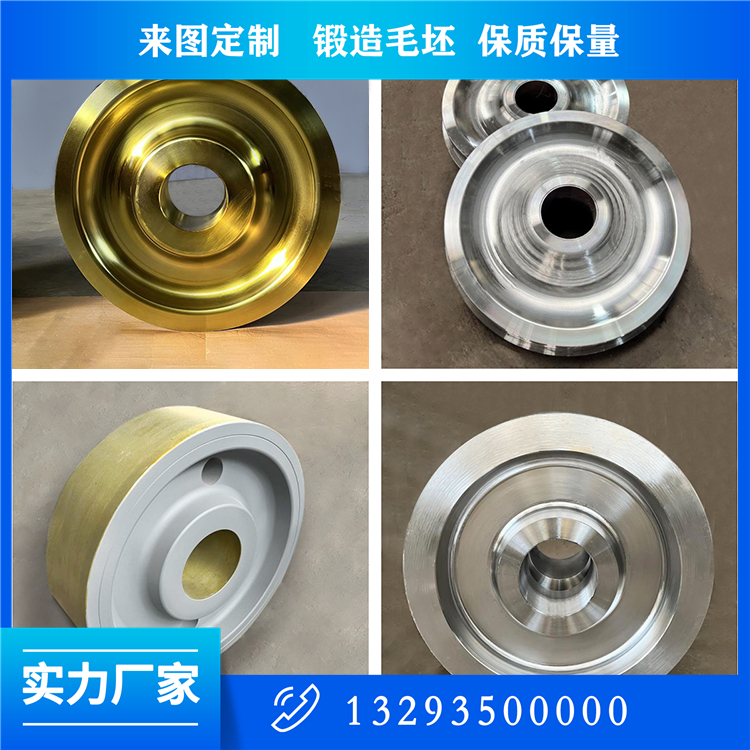

管板鍛件厚度大、截面變化可能不均,熱處理難度極高。

加熱均勻性 (Heating Uniformity)

挑戰:超大厚度導致心表溫差大,加熱不均會導致組織性能不均。

控制:

采用計算機控溫的臺車式電阻爐,爐溫均勻性需達到±10°C以內。

規定嚴格的加熱速度(如≤80°C/h)和足夠的保溫時間(通常按最大壁厚×1.5~2 min/mm計算),確保心部透燒。

在工件上多點布置熱電偶(至少中心、邊緣、心部、表面),實時監控溫差。

冷卻均勻性 (Cooling Uniformity) - 最大挑戰

挑戰:冷卻不均會導致硬度不均、變形(翹曲) 和巨大的內應力,甚至淬裂。

控制:

淬火介質:水淬冷卻能力強,但風險高;油淬溫和;聚合物淬火液可調節冷卻速度,應用廣泛。

噴淋淬火 (Spray Quenching):對于大型管板是最佳方式。通過上方多組噴嘴對管板進行均勻、強力、可控的噴淋冷卻,能極大減少變形和內應力,保證性能均勻。

攪拌循環:確保淬火槽內介質溫度和流速均勻。

變形控制 (Deformation Control)

措施:

合理裝爐:管板鍛件必須墊平,使用專用墊鐵,多點支撐,防止因自重在高溫下產生蠕變變形。

加壓淬火:對于特別重要的管板,可在壓力機床上配合模具進行壓淬,將變形控制在極小范圍內。

矯平:熱處理后對變形的管板進行熱矯或冷矯。

性能均勻性 (Property Uniformity)

措施:在管板不同半徑處(如1/2R, 1/4R)和厚度方向(近表面、1/4厚度、心部)多點取樣,進行拉伸、沖擊、硬度測試,確保性能在整個截面上均勻一致。硬度差通常要求≤30HB。

特殊工藝:模擬焊后熱處理 (Simulated PWHT)

這是壓力容器管板極其重要的最終熱處理步驟。

目的:在制造廠模擬管板在客戶端與筒體焊接后所需的焊后熱處理,提前消除該過程將產生的應力,穩定尺寸,防止在使用中因應力釋放導致變形。

方法:在管板精加工前,將其在爐中加熱到比回火溫度低30°C左右的溫度(如±5°C),進行長時間保溫(通常根據厚度計算,如≥2h/25mm)。

要求:PWHT的溫度-時間曲線必須嚴格遵守客戶技術標準和設計規范(如ASME Sec. VIII)。

管板鍛件的熱處理是一個基于材料科學的精密工藝過程,其核心在于:

***的工藝設計:根據材料和使用條件選擇正確的工藝路線。

嚴格的過程控制:***控制溫度、時間、冷卻速度三大參數,尤其是通過噴淋淬火解決冷卻均勻性難題。

***的性能驗證:通過多點測試確保性能均勻性。

關鍵的PWHT:確保產品在服役期間的長期尺寸穩定性和安全性。

整個熱處理過程必須配有詳盡的工藝記錄曲線(溫度-時間曲線) 和可追溯的檢驗報告,以滿足核電、石化等領域對質量保證體系的嚴苛要求。